-

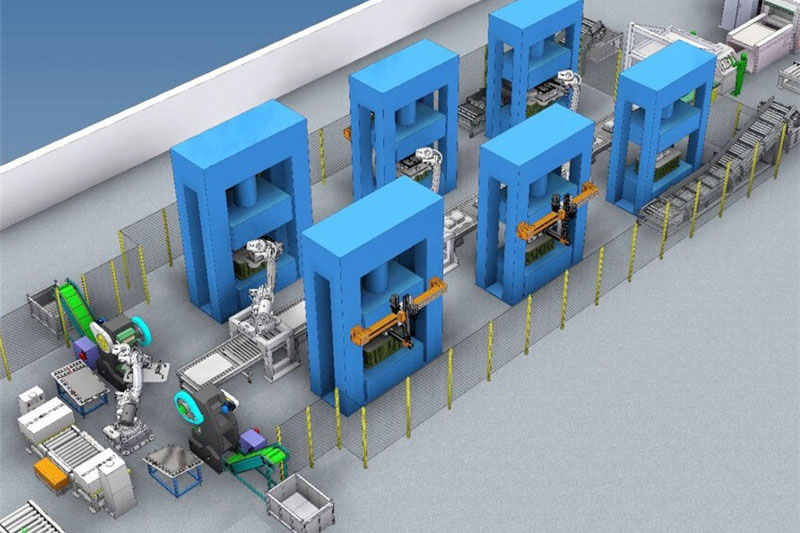

ステンレス製シンク生産ライン

ステンレス製洗面台製造ラインは、鋼板コイルの巻き出し、切断、そしてシンクの形状を成形するための打ち抜き加工などの工程を含む自動化された製造ラインです。この生産ラインでは、ロボットを導入することで手作業を代替し、シンク製造を自動化しています。

ステンレス製洗面シンクの生産ラインは、材料供給ユニットとシンクプレスユニットの2つの主要部分で構成されています。これら2つの部分は、物流搬送ユニットによって接続されており、これにより材料の搬送が容易になります。材料供給ユニットには、コイル巻き出し機、フィルムラミネーター、フラットナー、カッター、スタッカーなどの設備が含まれます。物流搬送ユニットは、搬送カート、材料スタッキングライン、空パレット保管ラインで構成されます。プレスユニットは、アングルカット、一次延伸、二次延伸、エッジトリミングの4つの工程で構成され、油圧プレスとロボット自動化が活用されています。

このラインの生産能力は1分間に2個、年間生産量は約23万個です。

-

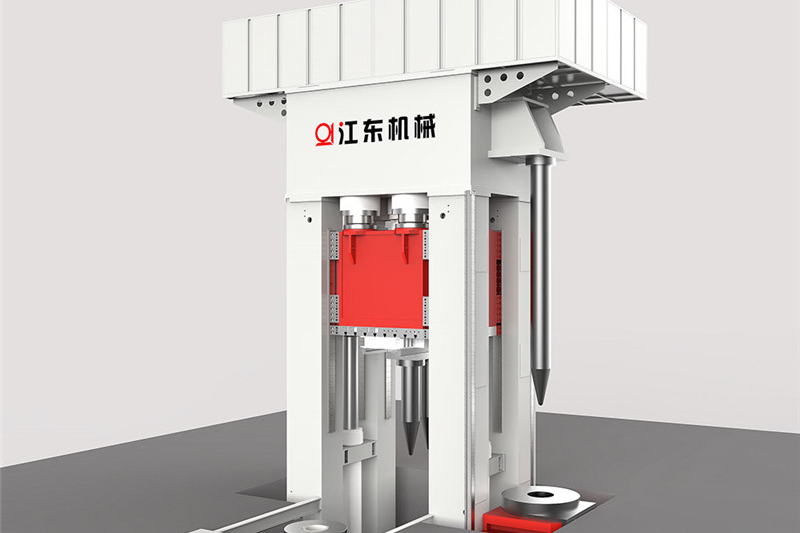

SMC/BMC/GMT/PCM複合材成形油圧プレス

成形工程における精密な制御を確保するため、油圧プレスには先進的なサーボ油圧制御システムが搭載されています。このシステムは、位置制御、速度制御、マイクロオープン速度制御、圧力パラメータの精度を向上させます。圧力制御精度は±0.1MPaまで到達します。スライド位置、下降速度、プリプレス速度、マイクロオープン速度、戻り速度、排気周波数などのパラメータは、タッチスクリーン上で一定範囲内で設定・調整可能です。この制御システムは省エネ設計で、低騒音、油圧衝撃を最小限に抑え、高い安定性を実現します。

成形品の非対称性によるアンバランス荷重や大型・薄板製品の厚み偏差といった技術的課題に対処するため、あるいはインモールドコーティングや平行脱型といった工程要件を満たすため、油圧プレスには動的瞬間四隅レベリング装置を装備することができます。この装置は、高精度変位センサーと高周波応答サーボバルブを用いて、4つのシリンダアクチュエータの同期補正動作を制御します。これにより、テーブル全体で最大0.05mmの四隅レベリング精度を実現します。

-

LFT-D長繊維強化熱可塑性樹脂圧縮直接成形生産ライン

LFT-D長繊維強化熱可塑性樹脂圧縮直接成形生産ラインは、高品質の複合材料を効率的に成形するための包括的なソリューションです。この生産ラインは、ガラス繊維糸ガイドシステム、二軸ガラス繊維プラスチック混合押出機、ブロック加熱コンベア、ロボット材料搬送システム、高速油圧プレス、および集中制御ユニットで構成されています。

生産工程は、ガラス繊維を連続的に押出機に供給することから始まります。押出機では、ガラス繊維が切断され、ペレット状に押し出されます。その後、ペレットは加熱され、ロボットによる材料搬送システムと高速油圧プレスによって所望の形状に迅速に成形されます。年間30万~40万ストロークの生産能力を備えたこの生産ラインは、高い生産性を実現します。

-

炭素繊維高圧樹脂トランスファー成形(HP-RTM)装置

炭素繊維高圧樹脂トランスファー成形(HP-RTM)装置は、高品質の炭素繊維部品を製造するために自社開発された最先端ソリューションです。この包括的な生産ラインは、オプションのプリフォームシステム、HP-RTM専用プレス、HP-RTM高圧樹脂射出システム、ロボット工学、生産ライン制御センター、オプションの加工センターで構成されています。HP-RTM高圧樹脂射出システムは、計量システム、真空システム、温度制御システム、原料輸送・保管システムで構成され、3成分材料を用いた高圧反応射出法を採用しています。専用プレスには4コーナーレベリングシステムが搭載されており、0.05mmという優れたレベリング精度を実現します。また、マイクロオープニング機能も備えており、3~5分の迅速な生産サイクルを可能にします。この装置により、炭素繊維部品のバッチ生産とカスタマイズされた柔軟な加工が可能になります。

-

金属押出/熱間鍛造油圧プレス

金属押出/熱間鍛造油圧プレスは、切削屑を最小限、あるいは全く発生させずに、高品質、高効率、低消費の金属部品加工を実現する高度な製造技術です。自動車、機械、軽工業、航空宇宙、防衛、電気機器など、様々な製造業で幅広く活用されています。

金属押出/熱間ダイ鍛造油圧プレスは、冷間押出、温間押出、温間鍛造、熱間ダイ鍛造成形プロセス、および金属部品の精密仕上げ用に特別に設計されています。

-

チタン合金超塑性成形油圧プレス

超塑性成形油圧プレスは、変形温度範囲が狭く、変形抵抗が高い難成形材料から作られた複雑な部品のニアネット成形用に設計された特殊機械です。航空宇宙、航空、軍事、防衛、高速鉄道などの業界で幅広く使用されています。

この油圧プレスは、チタン合金、アルミニウム合金、マグネシウム合金、耐熱合金などの材料の超塑性を利用し、原料の結晶粒径を超塑性状態に調整します。超低圧と制御された速度を加えることで、材料の超塑性変形を実現します。この革新的な製造プロセスにより、従来の成形技術と比較して大幅に小さな荷重で部品を製造できます。

-

自由鍛造油圧プレス

自由鍛造油圧プレスは、大規模な自由鍛造作業向けに設計された特殊機械です。シャフト、ロッド、プレート、ディスク、リング、円形および角形部品の製造において、伸長、据え込み、打ち抜き、拡張、棒材引抜、ねじり、曲げ、シフト、チョッピングなどの様々な鍛造工程を実行できます。鍛造機械、材料搬送システム、回転材料テーブル、アンビル、昇降機構などの補助装置を装備し、これらの部品とシームレスに統合することで鍛造工程を完了します。航空宇宙、造船、発電、原子力、冶金、石油化学などの業界で幅広く使用されています。

-

軽合金液状鍛造/半凝固成形生産ライン

軽合金液状鍛造生産ラインは、鋳造と鍛造プロセスの利点を融合させ、ニアネットシェイプ成形を実現する最先端技術です。この革新的な生産ラインは、工程フローの短縮、環境への配慮、低消費電力、部品構造の均一性、高い機械性能など、様々な利点を備えています。多機能CNC液状鍛造油圧プレス、アルミニウム液状定量注湯システム、ロボット、バス統合システムで構成されています。この生産ラインは、CNC制御、インテリジェント機能、柔軟性を特徴としています。

-

縦型ガスシリンダー/弾丸ハウジング製図生産ライン

縦型ガスシリンダー/弾丸ハウジング絞り加工ラインは、各種容器、ガスシリンダー、弾丸ハウジングなど、底部が厚いカップ型(樽型)部品の製造に特化した設計です。この生産ラインは、据え込み加工、打ち抜き加工、絞り加工の3つの基本工程を網羅しています。供給機、中周波加熱炉、コンベアベルト、供給ロボット/メカニカルハンド、据え込み・打ち抜き油圧プレス、2ステーションスライドテーブル、搬送ロボット/メカニカルハンド、絞り油圧プレス、材料搬送システムなどの設備を備えています。

-

ガスシリンダー水平引抜生産ライン

ガスボンベ横引き生産ラインは、超長尺ガスボンベの延伸成形工程向けに設計されています。横引き成形技術を採用し、ラインヘッドユニット、材料投入ロボット、ロングストローク水平プレス、材料退避機構、ラインテールユニットで構成されています。この生産ラインは、操作の容易さ、成形速度の高速化、長い延伸ストローク、高度な自動化など、様々な利点を備えています。

-

プレート用ガントリー矯正油圧プレス

当社のガントリー型油圧プレスは、航空宇宙、造船、冶金などの業界における鋼板の矯正・成形工程向けに特別に設計されています。この装置は、可動シリンダーヘッド、可動ガントリーフレーム、固定ワークテーブルで構成されています。シリンダーヘッドとガントリーフレームの両方をワークテーブルの長さに沿って水平方向に移動させることができるため、死角のない正確で徹底した鋼板矯正を実現します。プレスのメインシリンダーには微動下降機能が装備されており、正確な鋼板矯正が可能です。さらに、ワークテーブルには鋼板有効エリアに複数の昇降シリンダーが配置されており、特定の箇所への矯正ブロックの挿入を容易にし、鋼板の持ち上げも補助します。

-

棒材用自動ガントリー矯正油圧プレス

当社の自動ガントリー型油圧プレスは、金属棒材の矯正・修正を効率的に行うために設計された完全な生産ラインです。移動式油圧矯正ユニット、検出制御システム(ワークの真直度検出、ワークの角度回転検出、矯正点距離検出、矯正変位検出を含む)、油圧制御システム、および電気制御システムで構成されています。この汎用性の高い油圧プレスは、金属棒材の矯正工程を自動化し、優れた精度と効率を実現します。